Los Takumi, los artesanos encargados del corazón del Nissan GT-R

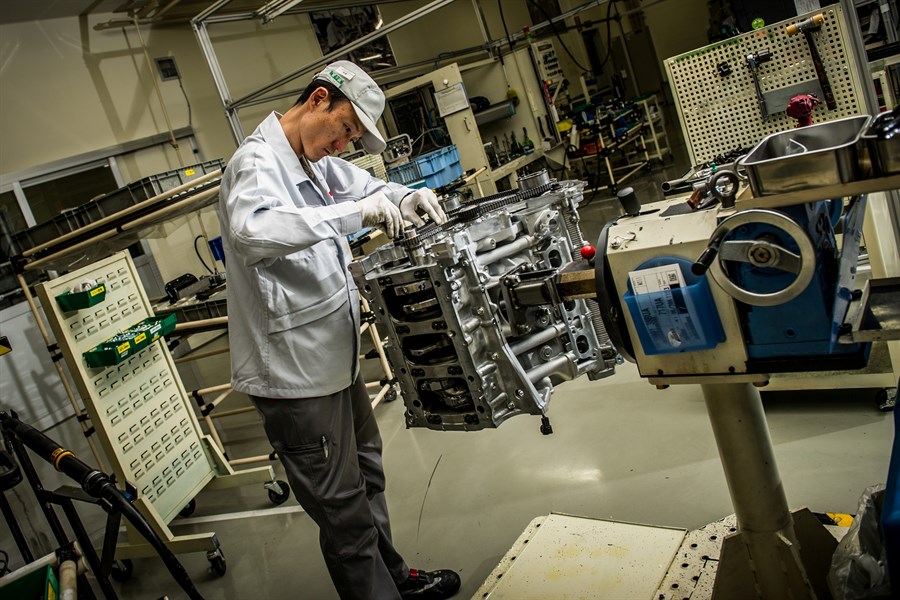

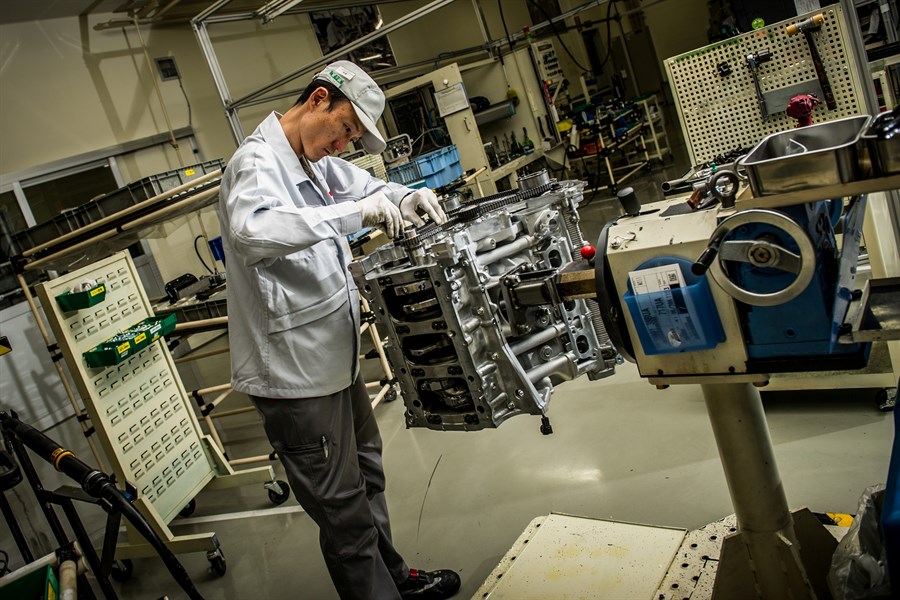

Desde que dio comienzo a la producción del Nissan GT-R (R35) hace más de 10 años, el fabricante nipón cede toda la responsabilidad de la fiabilidad a un reducido grupo de mecánicos, más conocidos como Takumi. Estos se encargan de ensamblar por completo la unidad de potencia del deportivo japonés.

En los inicios de esta práctica, Nissan seleccionó minuciosamente a cuatro de los mejor cualificados mecánicos de las plantas de producción comunes, cifra que a día de hoy ha aumentado a cinco miembros para hacer frente a la demanda. Cada uno de ellos se siente orgulloso de formar parte de la creación de cada GT-R.

Las labores de los Takumi

Al contrario de lo que sucedía con anteriores entregas del GT-R, cuando aún existía la familia Skyline, para el R35 la producción del propulsor es completamente artesanal. La firma les proporciona un departamento separado del resto en el que se cuida la limpieza al máximo.

A su vez, los Takumi cuentan con las herramientas necesarias para montar cada motor por completo sin ayudas de mecanismos automáticos. El proceso de ensamblaje dura unas seis horas, seguido de un periodo de pruebas en un laboratorio. Por último, cada artesano deja su firma en una placa situada en la culata.

“Cuando se inició la fabricación del GT-R en 2007, el ajuste de las válvulas estaba mecanizado, pero hoy todo el proceso es manual. Todo se mide, se ajusta y se mide de nuevo. Después de los controles manuales y la confirmación, ya está listo para entregarlo a los clientes”, afirma uno de los Takumi.

Para más inri, los Takumi no solo se encargan de producir los motores de las unidades destinadas al mercado público. En la misma planta de producción también se encargan de ensamblar aquellos motores que montarán los GT-R de carreras de diferentes modalidades: GT3, SuperGT, etc.

Como ya sucede con los motores de los Mercedes-AMG, cada motor lleva consigo una placa firmada por el Takumi encargado de su montaje. No solo se trata de un elemento decorativo, sino que así se sabe a quién comunicar cualquier tipo de fallo en caso de producirse problemas de fiabilidad en esa unidad.

Consecuencia de la producción artesanal

Uno de los problemas de que los Takumi ensamblen cada propulsor artesanalmente es que cada uno entrega una cifra de potencia diferente. Actualmente, el Nissan GT-R homologa 570 CV en su versión estándar y 600 CV en su variante Nismo. Ambos extraen la potencia del mismo V6 3,8 litros biturbo.

Sin embargo, es relativamente común encontrar unidades de ambos con más potencia: firman incluso más de 20 CV extra una vez pasan por el banco de pruebas, aunque hay otros que entregan un poco menos de lo que deberían.

Esta disparidad provoca que en una carrera de aceleración de dos Nissan GT-R que, a priori son iguales, nunca obtengan los mismos resultados, ya que siempre uno es superior al otro a igualdad de especificaciones de fabrica.

Una práctica en peligro de extinción

Si se habla de fabricantes cuyos propulsores se montan de forma artesanal, la conversación termina más bien pronto. En Nissan cuentan con los Takumi dedicados al GT-R y, como decíamos, en Mercedes tienen a los mecánicos de AMG, aunque estos se basan en el trabajo de máquinas, en un proceso no tan puro.

Al igual que estos últimos, podría considerarse el trabajo realizado por los mecánicos de Ferrari en la factoría que tienen en Maranello. Lamentablemente, no contamos con la información necesaria para saber hasta qué punto llega la mano del hombre en la producción de los propulsores italianos.

Desde que dio comienzo a la producción del Nissan GT-R (R35) hace más de 10 años, el fabricante nipón cede toda la responsabilidad de la fiabilidad a un reducido grupo de mecánicos, más conocidos como Takumi. Estos se encargan de ensamblar por completo la unidad de potencia del deportivo japonés.

En los inicios de esta práctica, Nissan seleccionó minuciosamente a cuatro de los mejor cualificados mecánicos de las plantas de producción comunes, cifra que a día de hoy ha aumentado a cinco miembros para hacer frente a la demanda. Cada uno de ellos se siente orgulloso de formar parte de la creación de cada GT-R.

Las labores de los Takumi

Al contrario de lo que sucedía con anteriores entregas del GT-R, cuando aún existía la familia Skyline, para el R35 la producción del propulsor es completamente artesanal. La firma les proporciona un departamento separado del resto en el que se cuida la limpieza al máximo.

A su vez, los Takumi cuentan con las herramientas necesarias para montar cada motor por completo sin ayudas de mecanismos automáticos. El proceso de ensamblaje dura unas seis horas, seguido de un periodo de pruebas en un laboratorio. Por último, cada artesano deja su firma en una placa situada en la culata.

“Cuando se inició la fabricación del GT-R en 2007, el ajuste de las válvulas estaba mecanizado, pero hoy todo el proceso es manual. Todo se mide, se ajusta y se mide de nuevo. Después de los controles manuales y la confirmación, ya está listo para entregarlo a los clientes”, afirma uno de los Takumi.

Para más inri, los Takumi no solo se encargan de producir los motores de las unidades destinadas al mercado público. En la misma planta de producción también se encargan de ensamblar aquellos motores que montarán los GT-R de carreras de diferentes modalidades: GT3, SuperGT, etc.

Como ya sucede con los motores de los Mercedes-AMG, cada motor lleva consigo una placa firmada por el Takumi encargado de su montaje. No solo se trata de un elemento decorativo, sino que así se sabe a quién comunicar cualquier tipo de fallo en caso de producirse problemas de fiabilidad en esa unidad.

Consecuencia de la producción artesanal

Uno de los problemas de que los Takumi ensamblen cada propulsor artesanalmente es que cada uno entrega una cifra de potencia diferente. Actualmente, el Nissan GT-R homologa 570 CV en su versión estándar y 600 CV en su variante Nismo. Ambos extraen la potencia del mismo V6 3,8 litros biturbo.

Sin embargo, es relativamente común encontrar unidades de ambos con más potencia: firman incluso más de 20 CV extra una vez pasan por el banco de pruebas, aunque hay otros que entregan un poco menos de lo que deberían.

Esta disparidad provoca que en una carrera de aceleración de dos Nissan GT-R que, a priori son iguales, nunca obtengan los mismos resultados, ya que siempre uno es superior al otro a igualdad de especificaciones de fabrica.

Una práctica en peligro de extinción

Si se habla de fabricantes cuyos propulsores se montan de forma artesanal, la conversación termina más bien pronto. En Nissan cuentan con los Takumi dedicados al GT-R y, como decíamos, en Mercedes tienen a los mecánicos de AMG, aunque estos se basan en el trabajo de máquinas, en un proceso no tan puro.

Al igual que estos últimos, podría considerarse el trabajo realizado por los mecánicos de Ferrari en la factoría que tienen en Maranello. Lamentablemente, no contamos con la información necesaria para saber hasta qué punto llega la mano del hombre en la producción de los propulsores italianos.